-

PRINCIPIOS DEL MÉTODO PLASMA -

PRINCIPIOS DEL MÉTODO PLASMA

Se le da el nombre de plasma a cualquier gas suficientemente ionizado, ya sea

por medio de energía térmica o eléctrica.

En el proceso por soldadura por plasma un flujo de gas se calienta, por medio

de un arco eléctrico, hasta una temperatura suficiente como para que los choques

entre átomos o moléculas provoquen un cierto grado de ionización y disociación

de gas.

Este gas es forzado enseguida a fluir a través de un conducto refrigerado

de

pequeño diámetro.

La constricción del arco modifica su campo de temperatura confinando su zona

más caliente cerca del eje, obteniéndose al mismo tiempo un alto grado de ionización.

El

centro del plasma alcanza muy alta temperatura (15000 ºC a 20000 ºC). Las paredes

del conducto por el que fluye gas enfrían la capa exterior

del chorro de gas ionizado, la que lo confina y lo estabiliza aún en muy bajas

corrientes.

- ¿PLASMA O TIG? - ¿PLASMA O TIG?

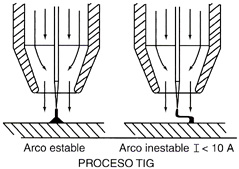

El proceso TIG, competitivo del proceso plasma, presenta como inconvenientes:

- Menor densidad de energía (necesidad por lo tanto de mayor corriente y mayor

calentamiento y deformación de la pieza).

- Arco no cilíndrico (distancia electrodo-pieza más importante).

- Mayor inestabilidad en baja corriente.

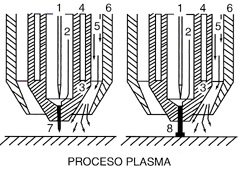

En plasma, el arco de soldadura se establece antre un electrodo de tungsteno

thoriado (no consumible) y la pieza (arco transferido). La iniciación de este

arco se logra con facilidad por la presencia en forma permanente de un arco piloto

entre el electrodo y la tobera. El electrodo no entra en contacto nunca con la

pieza evitándose así toda posibilidad de contaminación.

|

| 1) Electrodo. 2) Canal de gas plasma. 3)

Boquilla refrigerada. 4) Circuito de agua.

5) Gas de protección. 6) Busa. 7) Arco

piloto. 8) Arco de soldadura. |

|

- VENTAJAS DEL PROCESO

PLASMA

- Arco excepcionalmente estable, permitiendo el uso

de corriente hasta de 0,1 A.

- Concentración de la energía en una zona muy reducida.

- Penetración controlada a través del valor del flujo.

- Deformación mínima de la pieza a soldar por la concentración de energía térmica.

- Forma cilíndrica del arco transferido con lo que se evitan los efectos negativos

que aparecen al cambiar

la distancia torcha-pieza a soldar.

- Facilidad de operación al poder extenderse el arco a 10-15 mm de longitud.

- Posibilidad de trabajar con facilidad con aporte de material.

- APLICACIONES

- Equipamiento gastronómico en aceros inoxidables

- Máquinas y equipos en aceros inoxidables

- Instrumentación y control (presostatos, termocuplas,

termómetros, manómetros)

- Carpintería metálica de acero inoxidable

o hierro

- Rellenos

en matrices, moldes, herramientas, etc.

- Caños de pequeño espesor en aceros inoxidables o especiales

- Industria nuclear

|